一、行业痛点:散装水泥车的“轴承困局”

某大型水泥物流集团,主营区域内散装水泥跨区域运输,作业环境粉尘浓度高、路面颠簸,且需频繁启停空压机、频繁制动。

(一)核心故障表现

空压机轴承频繁失效:车载空压机主轴轴承需承受1500-2200r/min的高频高速旋转及持续径向载荷,水泥粉尘易侵入内部,原配套轴承平均使用寿命仅3-4个月,每次更换需拆卸空压机,耗时4-6小时,严重影响出勤率。

传动轴轴承磨损过快:满载状态下,传动轴轴承需承受巨大扭矩与径向冲击,加之路面颠簸导致的轴系偏斜,原配套轴承易出现滚道剥落、保持架变形,平均使用寿命仅6个月,更换成本高且存在安全隐患。

二、破局之道:SKL轴承的定制化解决方案与关键技术

SKL制定了“精准选型+技术优化+全流程保障”的定制化解决方案,针对性解决三大核心部位故障。

(一)核心技术支撑:三大关键突破适配极端工况

材料技术突破:采用SKL自主研发的高强度渗碳钢,经精密锻造与热处理,轴承硬度提升至HRC62-65,耐磨性、抗冲击性较普通轴承提升40%以上,可抵御满载状态下的径向冲击与扭矩载荷。滚道采用精密研磨技术,表面粗糙度降至Ra0.02μm以下,减少摩擦阻力与粉尘附着。

密封结构优化:采用“双重密封+防尘涂层”复合密封技术,内外圈添加特制双唇橡胶密封件,防尘等级达IP6X,可阻挡99%以上水泥粉尘侵入,密封件采用耐高低温、耐老化特种橡胶,适配-30℃至+120℃的户外温差波动。

润滑系统升级:配套SKL专用高温合成润滑脂,耐温范围-30℃至+150℃,在空压机高频高速运转的高温环境下仍能保持稳定润滑,润滑周期较普通润滑脂延长2倍以上;滚道设计优化润滑沟槽,实现润滑脂均匀分布,减少摩擦损耗。

(二)具体选型与方案落地:三大核心部位精准适配

SKL针对性适配对应部件工况,具体如下:

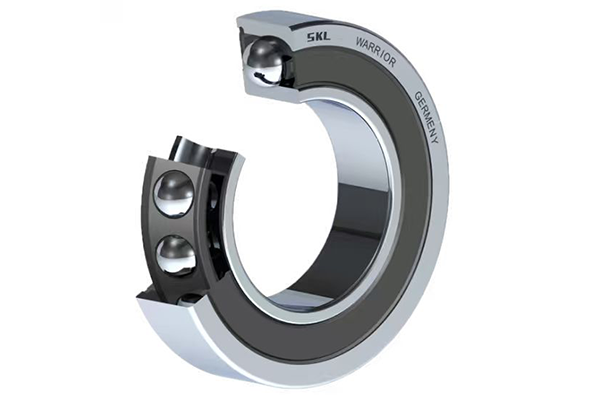

1. 空压机主轴:SKL 6312-2RSR 深沟球轴承

该型号专为车载空压机高频高速、粉尘多的工况设计,内径60mm,双面双唇橡胶密封,径向游隙加大,可补偿主轴高速运转时的热膨胀,避免卡死。其极限转速达8000r/min,远超空压机实际运行转速,可彻底解决空压机轴承频繁失效问题。

2. 传动轴:SKL 22218-E1-T41A 调心滚子轴承

该型号内径90mm,高承载优化设计,带冲压钢保持架及润滑槽,可实现持续润滑。其调心角度可达2°,可补偿路面颠簸导致的轴系偏斜,径向额定动载荷达245kN,能有效抵御满载扭矩冲击,避免滚道剥落等问题。

(三)全流程保障:确保方案落地见效

SKL提供全流程技术支持:专业工程师现场指导轴承安装,确保安装精度;每6个月开展一次车队轴承巡检,排查潜在问题;建立24小时快速响应机制,提供技术支持与备件供应;为该物流运维人员提供专业培训,提升自主运维能力。

三、应用成效:数据见证破局价值

该物流车队全面应用SKL轴承解决方案后,经12个月实际运行测试,三大核心部位轴承故障彻底解决,车辆运行效率、运维成本、安全性均显著优化,具体数据对比如下表所示(以单辆车为单位):

从整体效益看,该物流应用SKL轴承后,全年轴承维护成本从216万元降至62.4万元,节省153.6万元;减少停机损失345.6万元,结合出勤率提升、能耗降低,额外增加运输产值约288万元,全年累计创造经济效益超787.2万元。同时,轴承故障频次大幅降低,消除了行车安全隐患,提升了企业运营稳定性。

四、行业启示:SKL轴承的赋能逻辑

散装水泥车的工况特殊性,决定了轴承不能“一刀切”,必须实现“工况适配、精准选型、技术优化”三位一体。SKL的核心竞争力是,不只是提供单一轴承产品,而是以工况需求为核心,通过技术突破解决行业痛点,以“产品+服务”双重赋能企业。

SKL轴承凭借材料、结构、密封等核心技术优势,以及全流程技术保障,为散装水泥车物料运输提供了可复制的破局方案,也为水泥物流行业高效、绿色、安全发展注入了新动力。未来,SKL将持续深耕该领域,推进技术创新与产品优化,助力更多物流企业实现高质量发展。