一、行业背景与痛点分析

在塑料制品生产领域,注塑机作为核心设备,其开合模精度与注射稳定性直接影响产品质量。某家电企业作为全球领先的精密注塑件供应商,其生产线长期面临两大技术瓶颈:

1. 合模机构冲击载荷过大:在生产仪表盘骨架等大型部件时,模板闭合冲击力达3500kN,传统轴承因抗冲击性能不足,导致滚道磨损率高达每月0.15mm,引发模板卡顿、定位偏差±0.3mm。

2. 注射单元复合载荷复杂:螺杆在300rpm高速旋转时,需同时承受12MPa轴向压力与8kN径向摩擦力,传统角接触轴承因接触角设计不合理,导致注射量重复精度仅±1.5%,废品率长期维持在5%以上。

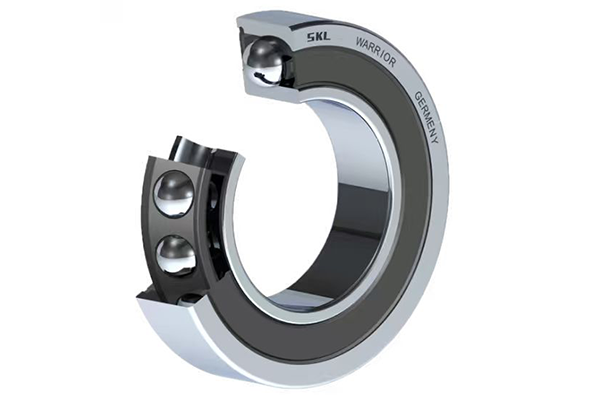

针对上述痛点,SKL轴承通过材料创新、结构优化与密封升级三大核心技术,为该企业定制化开发了223系列调心滚子轴承与72系列角接触球轴承组合方案:

· 型号选择:22328-E1-TVP2(外径300mm,内径140mm)

· 技术突破:

o 材质升级:采用高强度合金结构钢(GCr15SiMn),经真空脱气处理与三次回火工艺,表面硬度达HRC62,芯部硬度HRC35,实现硬度与韧性的黄金平衡。

o 结构创新:球面滚道曲率半径优化至1.2倍滚子直径,配合鼓形滚子设计,自动调心角度扩展至2°,有效分散冲击载荷。

o 密封强化:双唇接触式密封圈(NBR材质)与迷宫式防尘槽组合,防护等级达IP67,阻挡0.5mm以上颗粒侵入。

· 型号选择:7218AC-P4(外径160mm,内径90mm)

· 技术突破:

o 接触角优化:将传统30°接触角调整为40°,在保持轴向承载能力的同时,径向承载力提升25%。

o 精度控制:采用超精密级(P4)加工标准,圆度误差≤2μm,滚动体尺寸公差≤0.5μm,确保高速运转平稳性。

o 润滑革新:填充聚脲基高温润滑脂(滴点280℃),配合黄铜保持架(M材质),运行温度较传统轴承降低15℃。

经过18个月生产验证,SKL轴承方案实现显著性能提升:

典型案例:在生产某型号汽车空调出风口部件时,传统轴承因冲击载荷导致模板偏移,每班次需人工调整3次;改用SKL 22328轴承后,连续运行30天未出现定位偏差,单线产能提升18%。

SKL轴承方案虽初期投资增加25%,但通过以下途径实现全生命周期成本优化:

1. 维护成本节约:减少非计划停机时间,单线年增收效益达320万元。

2. 质量溢价:产品精度提升使客户订单量增长40%,新增年利润1800万元。

3. 能耗降低:摩擦系数下降30%,单台设备年节电1.2万度。

该案例证明,SKL轴承通过材料-结构-密封三位一体创新,成功破解塑料机械高载荷、高精度、高污染三大难题。其技术路径已推广至挤出机、吹塑机等领域,例如为某PET瓶胚生产线提供的6314-2RSR深沟球轴承,使模具开合噪音从78dB降至65dB,设备综合效率(OEE)提升至92%。

结语:在智能制造转型浪潮中,SKL轴承以德国精工基因融合本土化创新,为塑料机械行业提供从核心部件到系统集成的全价值链解决方案,持续推动中国制造向中国智造跃迁。